0 前言

開式齒輪是基礎材料工業中最常用的傳動方式,它的主要優勢是設計簡單、生產成本低。水泥行業中回轉窯、磨機等大型設備上使用開式齒輪傳動尤為常見。由于回轉窯大齒輪在運行過程中受筒體熱輻射的影響和大、小齒輪在嚙合過程中存在滑動摩擦,自成油膜能力差;加之回轉窯運行轉速低、負載大、輪齒接觸應力很大,當窯筒體受熱彎曲或變形時,將產生附加沖擊,在齒輪嚙合面上造成局部過載和過強的摩擦力。因此大、小齒輪采用合適的潤滑方式和選用性能良好的潤滑劑尤為重要。

回轉窯大、小齒輪一般采用帶油輪的潤滑方式,帶油輪裝在小齒輪箱里,再通過大、小齒輪嚙合,帶到大齒輪面上。本文介紹的是一種新的潤滑方式———噴霧潤滑,它是利用壓縮空氣將微量的潤滑劑以一定的角度準確地噴射到需要潤滑的齒面上,并使潤滑劑在齒面上均勻吸附。

1 工作原理

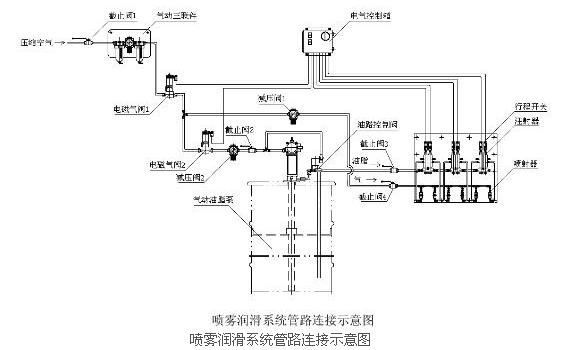

噴霧潤滑系統主要元件為氣動油脂泵、油路控制閥組件、油脂注射器、油霧噴射器及行程開關,見圖1。

噴霧潤滑系統管路連接示意圖

1.1 主要元件的工作原理

(1) 氣動油脂泵:接通氣源,向外供油。

(2) 油路控制閥組件:接通氣源,供油出口開啟,向外供油;氣源斷開,回油口開啟,油脂回流油桶,油路泄壓。

(3) 油脂注射器:主管路進油,將注射器內部上一循環所儲油脂通過柱塞推出,頂部指針伸出;主管路泄壓,注射器通過內部彈簧力的作用向下運動,提供下一循環儲油,指針縮回。

(4) 油霧噴射器:利用氣源形成負壓的原理,帶動油脂,成霧狀噴出。

(5) 行程開關:通過注射器指針作用,接觸或分離,向電控箱發出信號,監視系統是否正常供油。

1.2 系統工作原理

接通壓縮空氣,通過截止閥1的開啟,進入氣動三聯件設定系統工作壓力:電氣控制箱得電,打開電磁氣閥1,通過減壓閥1設定壓力(從小到大調節),此時壓縮空氣進入油霧噴射器;電磁氣閥2延時得電,通過減壓閥2設定壓力(從小到大調節),開啟截止閥2(此截止閥也可用于特殊情況下切斷泵的壓縮空氣,保護氣動油脂泵),打開泵油路控制閥出油口,同時壓縮空氣進入油脂泵,油脂泵工作,向外供油;泵打出的油脂通過油路控制閥組件,進入注射器,在氣源作用下,成霧狀噴出;所有注射器完成注油,指針全部伸出,行程開關發訊。噴油結束后,電磁氣閥2失電關閉,油脂泵停止供油,同時油路控制閥處于回流狀態,壓力油路回流,系統卸壓;注射器指針全部縮回,表示泄壓過程結束行程開關發訊。回油結束后,電磁氣閥2重新得電打開,油路控制閥處于出油狀態,同時油脂泵供油,進入下一循環;整個周期中,電磁氣閥1可以一直處于開啟狀態,如果要求關閉電磁氣閥1,則必須為電磁氣閥2的延時,此目的是為了將噴射器前端剩余油脂吹凈,避免油脂固化后堵塞噴嘴;截止閥3、截止閥4主要用于將噴射面板在運輸、安裝、檢修時與外部隔離,使整個噴射面板封閉,不進雜質,保證清潔,從而保護注射器及噴射器,同時也可用于臨時切斷油路和氣路。

2 性能特點

(1)噴霧潤滑系統是利用壓縮空氣將微量的潤滑劑準確地噴射到需要潤滑的齒面上,能夠使潤滑劑牢固地吸附在齒面上,并能形成穩定的油膜。

(2)由于利用氣體吹噴的方法,使得噴霧潤滑系統可以只用極少量的潤滑劑即可達到甚至超過普通潤滑方式的潤滑效果。

(3)噴霧潤滑系統在泵站配置方面采用了性價比很高的進口氣動泵、泵油桶配帶低油位報警裝置,能夠在惡劣的工作環境下持續工作;并且配套了安全回油閥組件,在系統壓力超高時自動卸壓提高系統使用壽命。

(4)噴霧潤滑系統在電氣控制方面采用進口PLC系統控制,屏幕為可視,可進行基本參數設置,并顯示工傷過程。控制面板帶著調節按鈕,操作便捷。系統外部接入電源(220V,50HZ),輸出電壓為(DC24V)。

(5)噴霧潤滑系統在噴射面板監測方面采用了進口微型傳感器對每個噴嘴的工況進行監測;本系統每個噴嘴一次的噴油量可在0.31CC~1.31CC范圍內無級微量調節。

(6)噴霧潤滑系統在明顯改善大、小齒輪的使用壽命的同時,更減少了潤滑劑的使用成本并對環境的污染也大大減少,是在需要清潔工傷環境的最佳選擇。

3 結語

噴霧潤滑系統已成功應用于廣東英德臺泥兩條

6000t/d水泥熟料生產線回轉窯開式傳動齒輪上,運行情況良好,調試期間由于油桶潤滑劑進雜質發生油脂泵停止工傷和管路堵塞現象,后經處理系統運行正常,潤滑效果明顯。江蘇鵬飛集團股份有限公司(江蘇鵬飛集團)沙特SPCC、CCC兩條5000t/d水泥熟料生產線以及SCC兩條10000t/d水泥熟料生產線回轉窯開式傳動齒輪也都設計了噴霧潤滑系統,突破了只有國外公司才能設計的現狀,填補了國內水泥行業回轉窯開式傳動齒輪噴霧潤滑的空白。