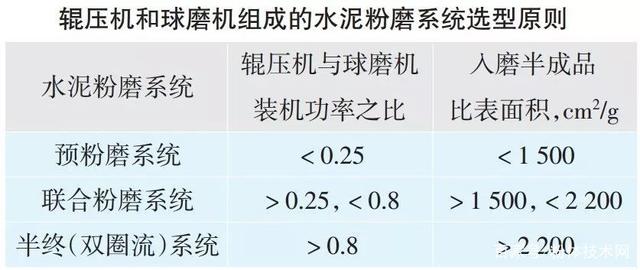

水泥輥壓機預粉磨系統的特點為物料被輥壓機預粉磨后,壓輥中部全部或部分擠壓效果好的物料進入后續的球磨機。

該系統工藝簡單,設備少,維護工作量少,水泥成品全部經過球磨機粉磨,成品粒度分布較寬,水泥性能穩定。

但是,因輥壓機輥壓后的物料未經分選,有大量細粉返回輥壓機,若返回比例>60%,輥壓機將無法穩定運行,所以輥壓機的節電幅度有限。

為了進一步降低水泥粉磨系統的單位能耗,隨著V型選粉機的出現,出現了輥壓機與球磨機組成的聯合粉磨系統。

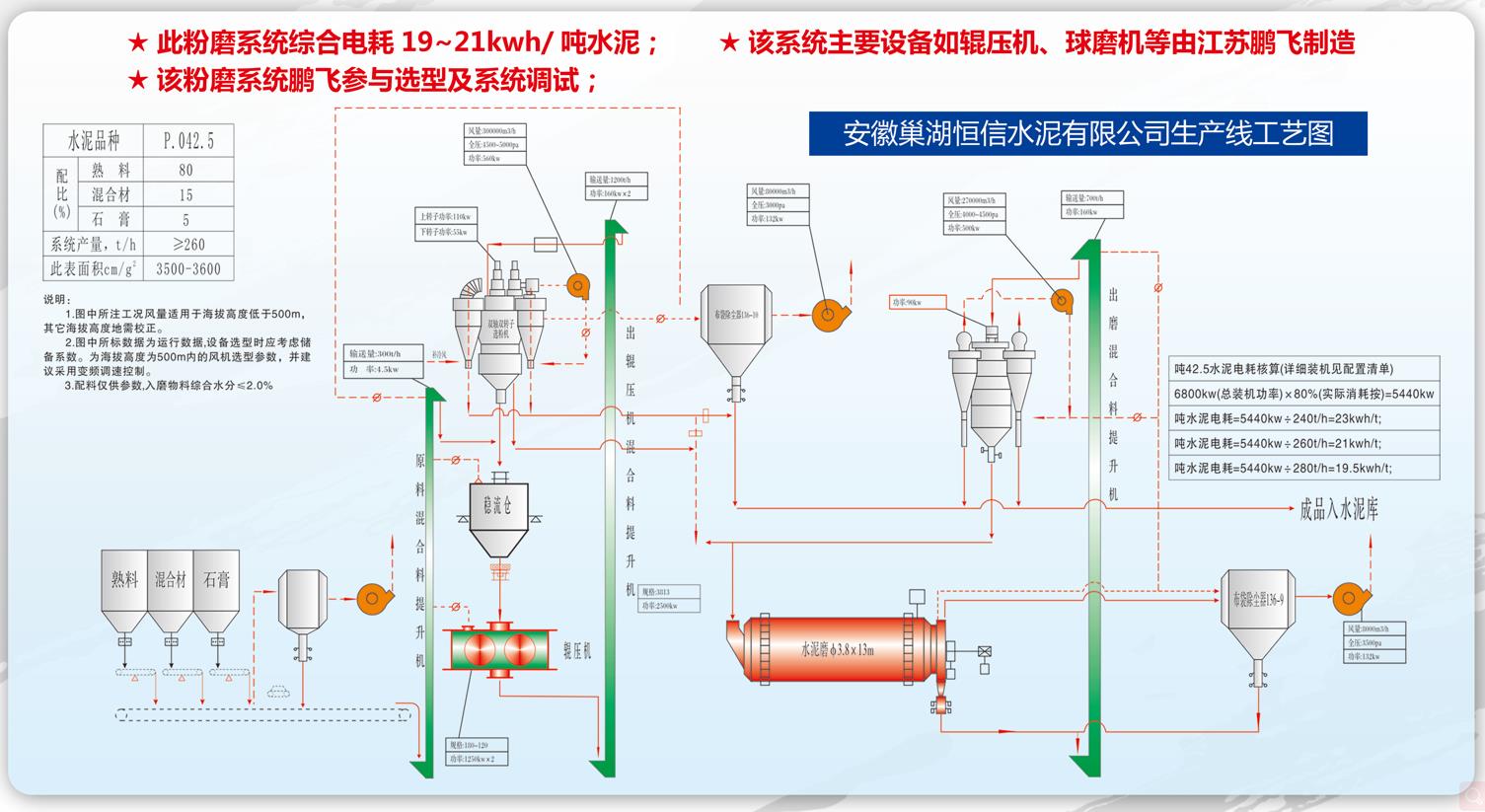

水泥輥壓機與球磨機聯合粉磨系統的特點是經輥壓機輥壓后的物料,通過風選設備,將物料分成粗、細兩部分,細的部分進入球磨機繼續粉磨至成品,粗的部分返回輥壓機被再次輥壓。由于水泥成品全部經過球磨機粉磨,成品粒度分布較寬,水泥性能穩定。

但受旋風筒收塵效率和輥壓物料特性影響,旋風筒和循環風機的磨損問題無法避免,且入磨半成品中含有大量合格細粉,影響系統粉磨效率。

半終(雙圈流)系統是在聯合粉磨系統的基礎上發展起來的,不僅更加節能,而且解決了旋風筒和循環風機磨損問題。其特點實經輥壓機輥壓后的物料,通過風選設備,將物料分成粗、中、細三部分,其中粗料返回輥壓機被再次輥壓,中料入球磨機繼續粉磨至成品,而達到成品要求的細料直接作為水泥成品。

除此之外,因輥壓機和球磨機為兩個完全獨立的循環系統,所以更加容易操作控制;通過輥壓機部分動態選粉機的分選,合格的成品不經球磨機研磨直接入成品庫,從而提高了球磨機的粉磨效率。

但是,由于部分成品沒有經過球磨機研磨,部分企業的輥壓機出現需水量偏高等工作性能不佳的問題。

在目前常用的幾種大型粉磨設備中,作為料床粉磨設備的輥壓機,能量利用率最高,隨著液壓、電控技術水平的提高,耐磨材料性能的改善,輥壓機越來越受到用戶的青睞。可以預見,十年內,輥壓機將是水泥行業粉磨工序的首選設備。在不久的將來,輥壓機將會取代其他粉磨系統,成為水泥行業物料粉磨的主要粉磨設備。

注:本文轉載自粉體技術網,原文來源:王振生,石國平,王明治,等.輥壓機在水泥生產中應用的最新進展[J].水泥技術,2018(6):61-64.